Molino de discos de laboratorio

para una trituración fina y una homogeneización de muestras rápida, sin pérdidas y reproducible

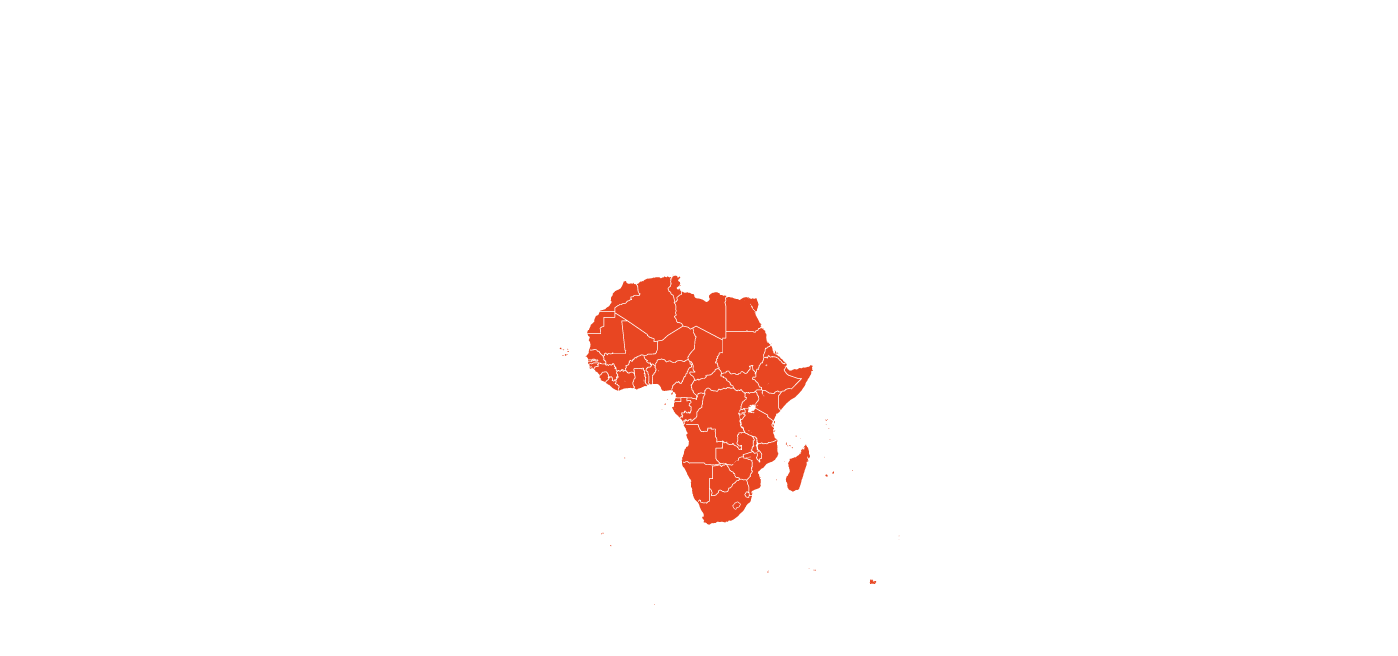

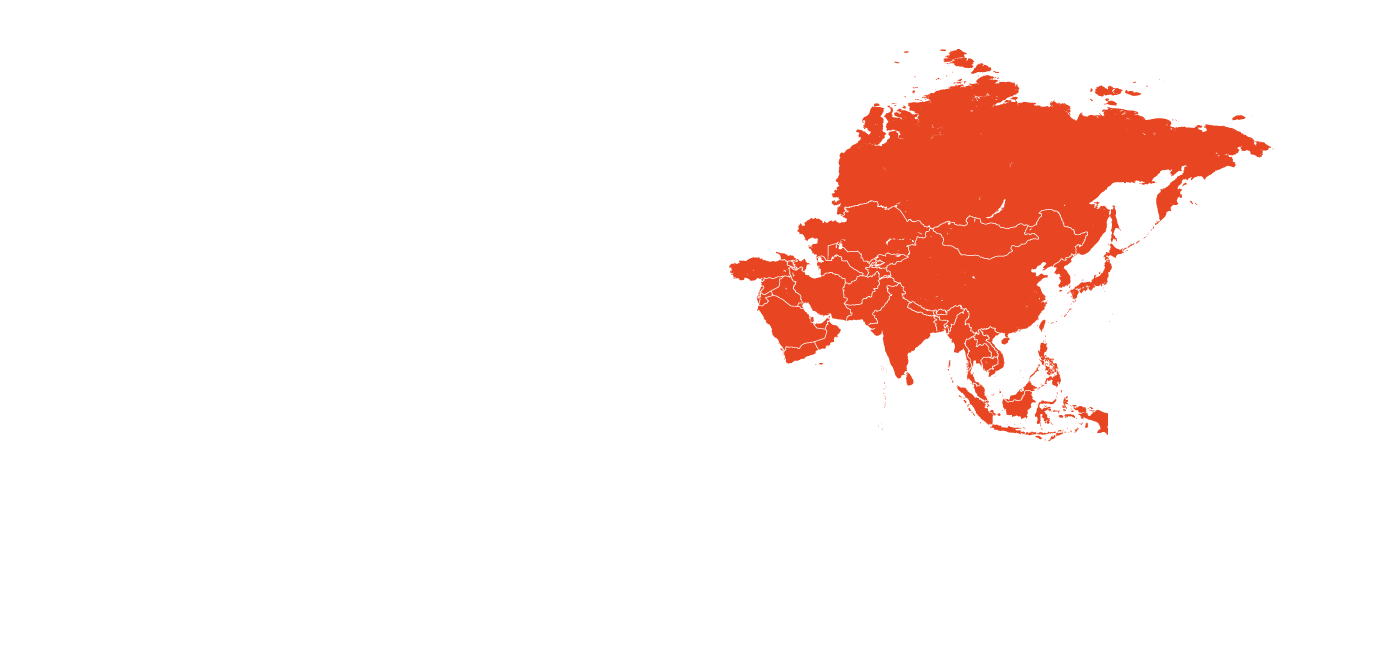

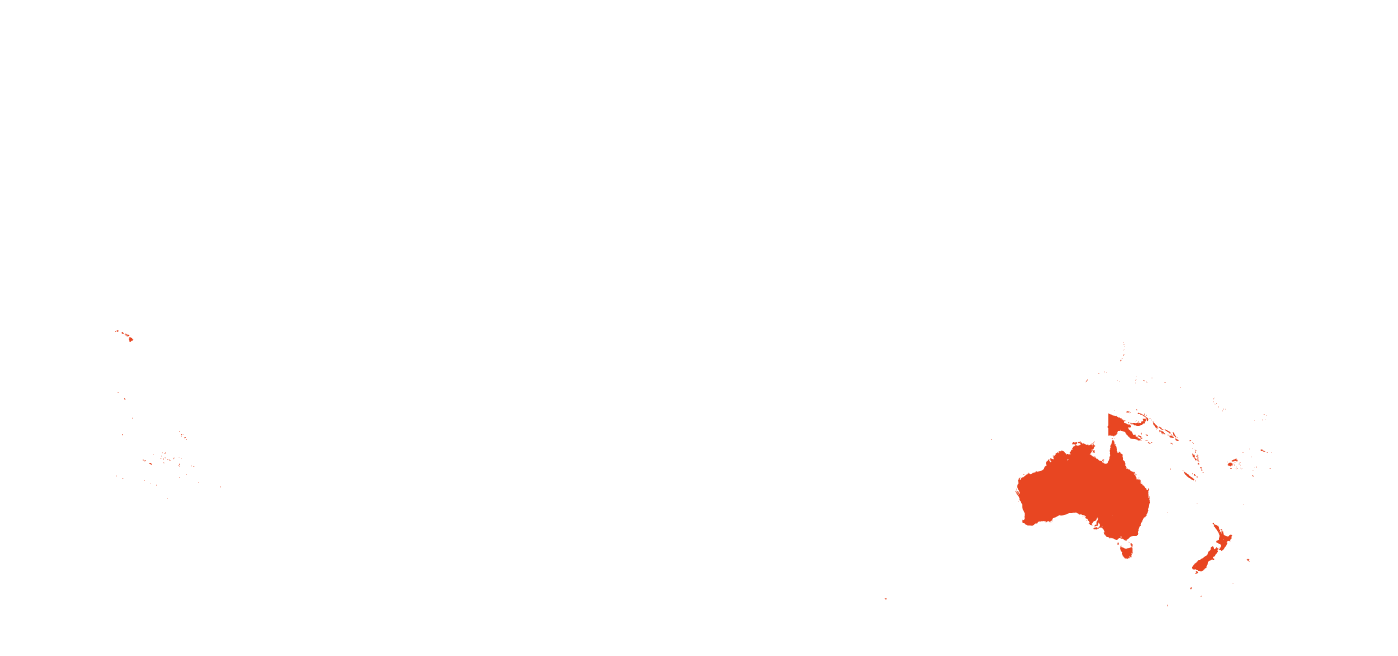

La preparación de muestras en un molino de discos de laboratorio es un método probado desde hace décadas, especialmente en los campos de la geología, la mineralogía, la metalurgia, la industria del vidrio/cerámica, la industria de materiales de construcción, el análisis de suelos/planos y las centrales eléctricas.

El molino de discos de laboratorio permite una trituración fina y una homogeneización de las muestras rápida, sin pérdidas y reproducible.

Los barriles de molienda pueden albergar lotes de muestras de 10 a 1000 cm³ y moler y homogeneizar el material de la muestra hasta alcanzar una finura final de hasta < 40 μm*1) en un solo paso.

La preparación de las muestras con un molino de discos de laboratorio es, por tanto, el requisito previo ideal para el posterior análisis con espectrómetros de rayos X, independientemente de si se producen pastillas prensadas o pastillas fundidas a partir de las muestras molidas.

*1) La finura que se puede alcanzar depende del material de la muestra, del cilindro de molienda y de los ajustes del molino.

Comportamiento operativo y características mecánicas

Las herramientas de molienda (piedras/anillos) en el barril de molienda se ponen en movimiento de impacto rodante por medio de una oscilación circular. Este movimiento permite obtener fuerzas muy elevadas, que rápidamente dan lugar a una conminución fina hasta finura analítica.

En los modelos TS, la máquina se desconecta automáticamente una vez transcurrido el tiempo programado en el teclado y la unidad de molienda puede retirarse. Esto garantiza un alto grado de reproducibilidad en la preparación de las muestras.

El molino de discos vibratorios se fabrica en dos versiones diferentes, el modelo T y el TS. La versión TS es una máquina lista para conectar, que incluye el sistema de control y la supresión del ruido en la carcasa de chapa de acero, para su instalación en el laboratorio. El modelo T es la versión de bajo precio sin sistema de control ni carcasa con supresión de ruido.

Diseños especiales

El molino de discos de laboratorio está disponible en diferentes diseños:

- con dispositivo de cierre manual o neumático

- en carcasa insonorizada (diseño TS) o también independiente (diseño T)

- en versiones totalmente automáticas, en las que el barril de molienda permanece en la máquina y sólo la carga y retirada de la muestra se realiza desde el exterior

- integrado en un sistema automático de fresado y prensado (AMP), que – en un

que, en un solo dispositivo, combina todos los procesos, desde la división previa a la trituración, la molienda fina y la compresión del polvo en un comprimido.

Especificación técnica

| Molino de discos de laboratorio | T 750 | T 1000 | TS 1200 | TS 1200-P |

| Dimensiones (W x H x D) | mm | 530 x 600 x 530 | | 770 x 1167 x 595 | |

| Peso | kg | 150 | 150 | 360 | 360 |

| Clasificación del motor | kW | 0,5 | 0,85 | 0,85 | 0,85 |

| Conexión | 400 V, 3/N/PE, 50 Hz | 230 V,1/N/PE, 50 Hz |

| Nos reservamos el derecho de realizar cambios técnicos. |

disponible

molienda

barriles | Material de molienda | Volumen utilizable cm3 | | | |

| chrome steel, 60 HRC | 10 50 100 250 cont. | | | |

| wolfram carbide | 10 20 50 100 250 cont. | | | |

| zirconium oxide | 100 | | | |

| agate | 50 100 | | | |

Ventajas

Innovador control de aplicaciones

- Procedimientos operativos estándar (SOP)

- Velocidad variable en el rango de 700 – 1200 rpm

- Duración variable de la molienda

- Acceso a las instrucciones de uso

- Consulta directa de las piezas de recambio

- Datos de la muestra/máquina exportables en formato csv

- Aplicación y firmware de fácil actualización

Carcasa cerrada e insonorizada

Dispositivo de cierre neumático opcional

Espacio bajo el molino para la carretilla elevadora

Sistema de accionamiento con freno

- permite la apertura inmediata de la tapa de la carcasa