As principais condições operacionais decisivas para a pulverização são as condições de velocidade e enchimento do tambor. As velocidades usuais estão na faixa entre 70% a 80% da velocidade crítica. Em casos excepcionais, tanto velocidades menores (efeito de atrito) quanto velocidades maiores (efeito de impacto) são selecionadas na faixa de 60% a 90% da velocidade crítica.

Para a cominuição eficiente em termos energéticos, a mídia de moagem e a extensão do preenchimento da mídia são decisivas, além da velocidade. Aqui, as seguintes pré-definições são testadas pelo tempo como figuras padrão: Recheio de mídia de moagem de aprox. 35% e enchimento com material a ser moído de aprox. 25% do volume vazio do tambor de moagem.

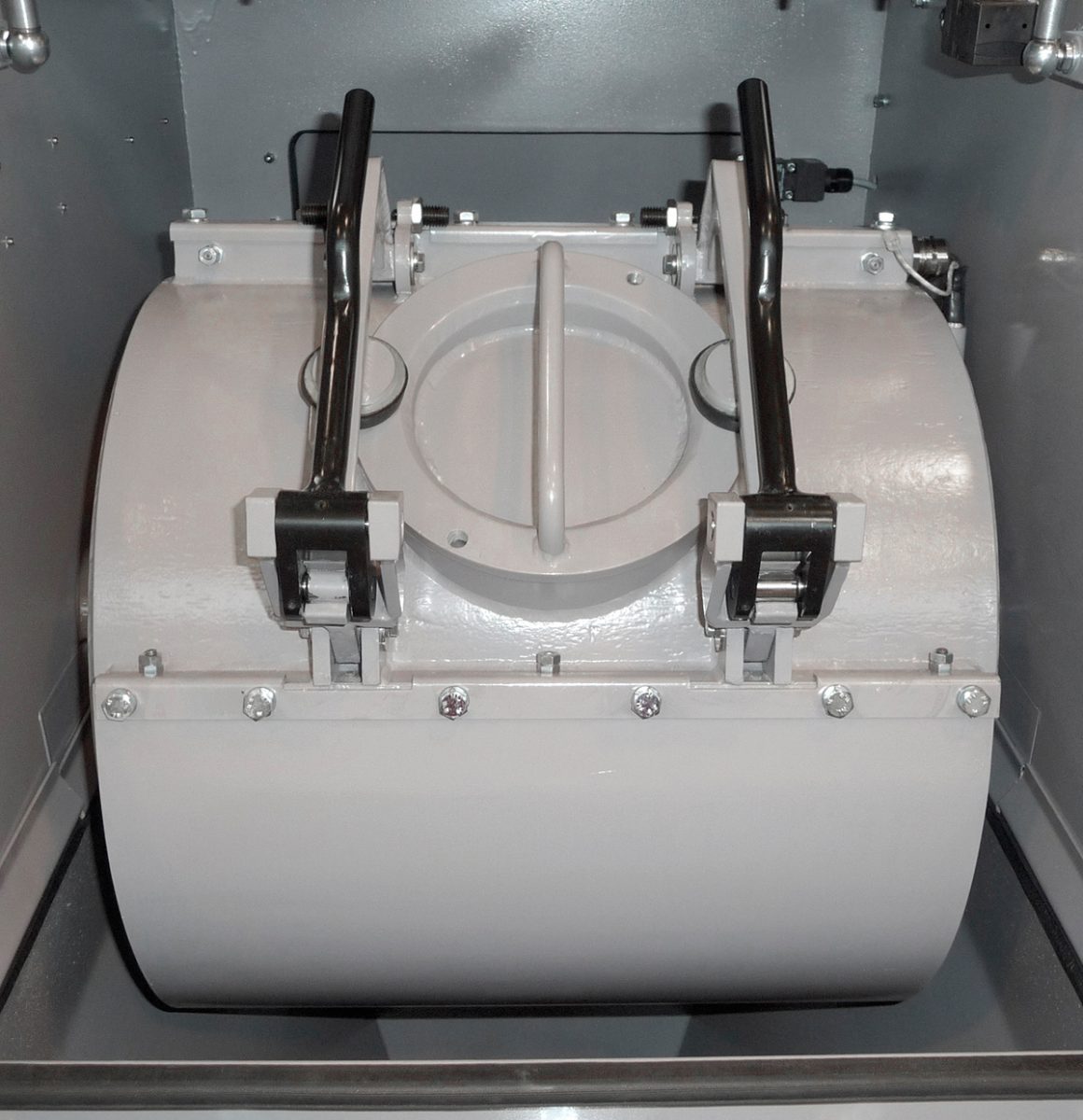

Os moinhos de tambor descontínuos são carregados através de uma abertura na jaqueta do moinho de tambor. Isso é projetado com um dispositivo de travamento rápido que pode ser convenientemente aberto e fechado sem ferramentas.

Para descarregar os moinhos úmidos descontínuos, o orifício de enchimento, fechado com uma tampa, é trocado por uma grade de descarga com válvula de fechamento; o moinho de tambor é subsequentemente posicionado de tal maneira que a peneira fica no ponto mais baixo. Uma vez que a válvula é aberta, o moinho de tambor imóvel pode ser esvaziado.

Com os moinhos secos, o material acabado pulverizado é descarregado, enquanto o moinho de tambor gira, através da abertura com uma grade de descarga que é colocada no lugar da tampa. Para coletar o material descarregado, os moinhos secos são fornecidos com um capô contra poeira. Ela envolve o moinho de tambores e afunila em uma saída em forma de funil.

O moinho de tambor com pontas de eixo soldadas em ambos os lados é fixado no suporte do moinho através de rolamentos de esferas. O acionamento do moinho de tambor é fornecido por um motor de engrenagem acoplável diretamente no eixo.

Os moinhos secos estão equipados com um capô de poeira firmemente parafusado ao suporte do moinho. Para garantir uma boa acessibilidade aos tambores da usina, os exaustores de poeira são fornecidos com duas abas. O material pulverizado pode ser absorvido na saída do capô contra poeira, correndo em forma de funil.

Os moinhos úmidos também têm uma carcaça de moinho de tambor à sua disposição com duas abas. Tal como nos moinhos a seco, todo o trabalho necessário para encher e esvaziar o moinho de tambor é realizado sem quaisquer dificuldades.

Os moinhos de tambor estão posicionados para enchimento ou esvaziamento na operação de avanço ou através de um controle opcional com posicionamento automático.