De SHS schuifcentrifuge toont zijn sterke punten vooral bij het voldoen aan speciale procesvereisten: lange verblijftijden, weinig verlies aan vaste stof in het filtraat, lage korrelbreuk / slijtage, intensief wassen van vaste stof koek, slijtage-minimalisatie.

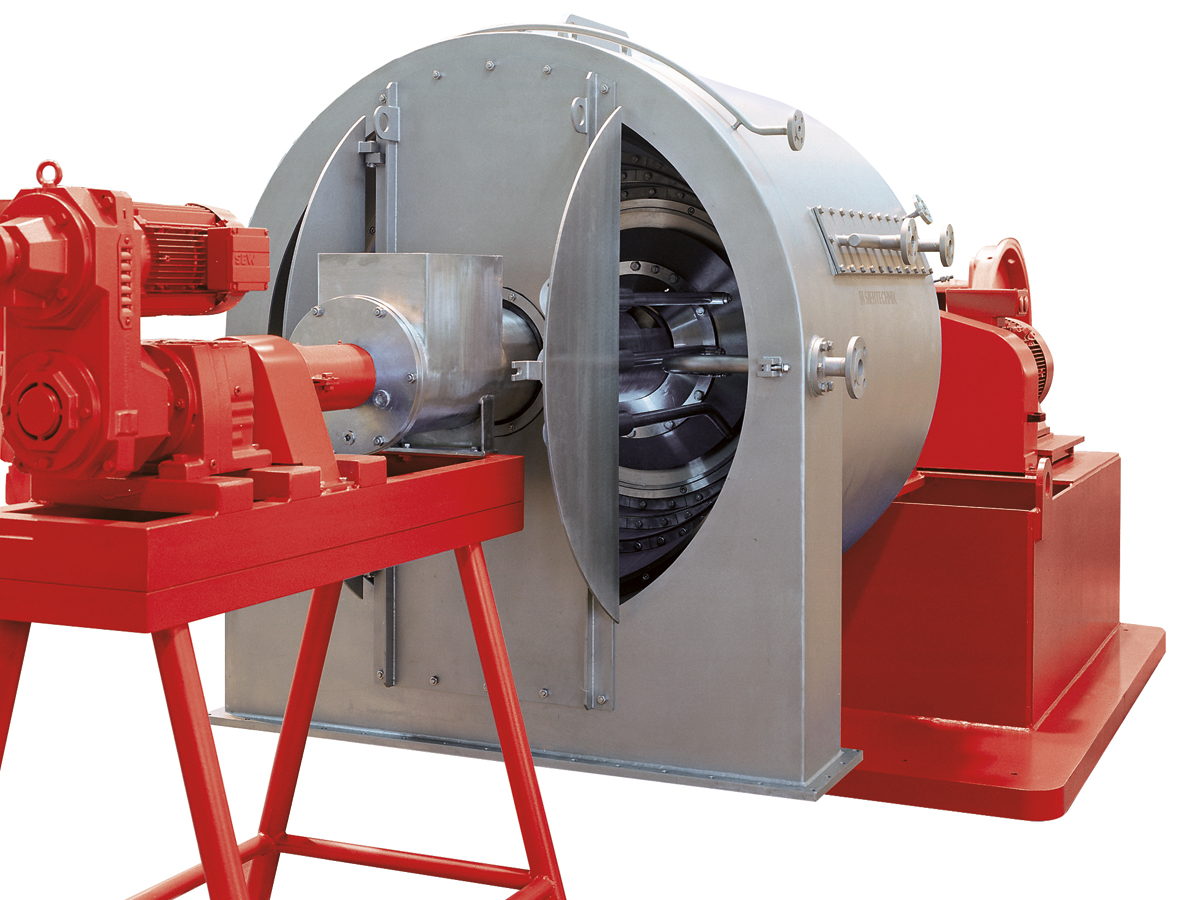

Deze maken het niet alleen een uitstekende scheidingseenheid voor vele kristallijne producten zoals natrium- of kaliumchloride en natrium-, ammonium- of ferrosulfaat, maar ook de juiste oplossing voor de verwerking van “exotische” producten zoals granulaat, zaad, voedsel, vezels, dierlijk bottenafval en misschien ook uw product. De schuifcentrifuge behoort tot de continu werkende centrifuge-groep. De vaste stof wordt vastgehouden als een koek op een van sleuven voorziene zeeftrommel en stapsgewijze axiaal naar het vaste afvoerhuis getransporteerd door een oscillerende beweging van de schuifbodem. Op de schuifcentrifuge is de transportsnelheid van de koek van vaste stoffen lager dan b.v. op een zeef worm centrifuge, terwijl de verblijftijd voor het gecentrifugeerde materiaal in de trommel overeenkomstig langer is.De af te scheiden vaste deeltjes zijn bij voorkeur groter dan 80 μm, hoewel een dikke, dichte filterkoek een uitstekende opbrengst garandeert, zelfs van zeer fijne vaste stoffen (natuurlijke filtratie).

Beide hoofdkenmerken – de lange verblijftijd en de dichte filterkoek – maken dus ook een efficiënte her-ontwatering mogelijk van vaste stoffen met een groot fijnkorrelgehalte die vooraf zijn ontwaterd in allerlei soorten filters.

Voor veel toepassingen is de buitenste schaal cilindrisch-conisch ontworpen.

Hierdoor wordt de moeilijke scheiding van capillaire vloeistof van de hoeken tussen contacterende korrels aanzienlijk eenvoudiger gemaakt. De opduwkracht die nodig is voor het transport van vaste stoffen wordt ook verminderd.

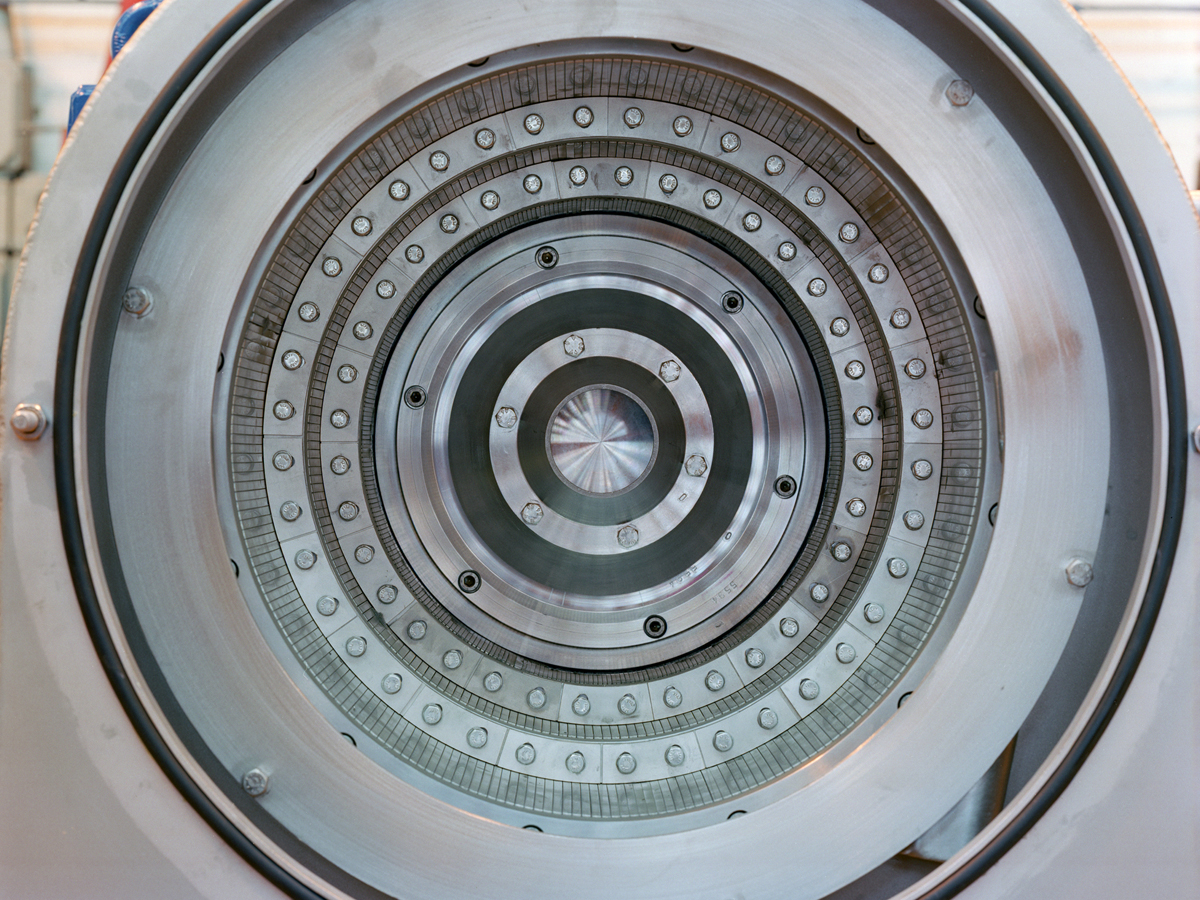

Het vulsysteem (patentnummer DE 195 46 019 C1) met versnellingskegel en ringvormige beker zorgt voor een uiterst zorgvuldige voorversnelling en gelijkmatige verdeling van het product. Dus zelfs als de toevoeromstandigheden ongunstig zijn, kunnen de mechanische belastingen op de machine, in het bijzonder slijtage, worden geminimaliseerd.

Een extra geïntegreerd zeefelement, indien nodig, maakt productvoorverdikking en daardoor een geoptimaliseerde filterkoekvorming mogelijk.

De filtraatafvoer is in het algemeen ontworpen om mogelijk te maken dat moederloog en wasvloeistof gescheiden van elkaar worden afgevoerd.

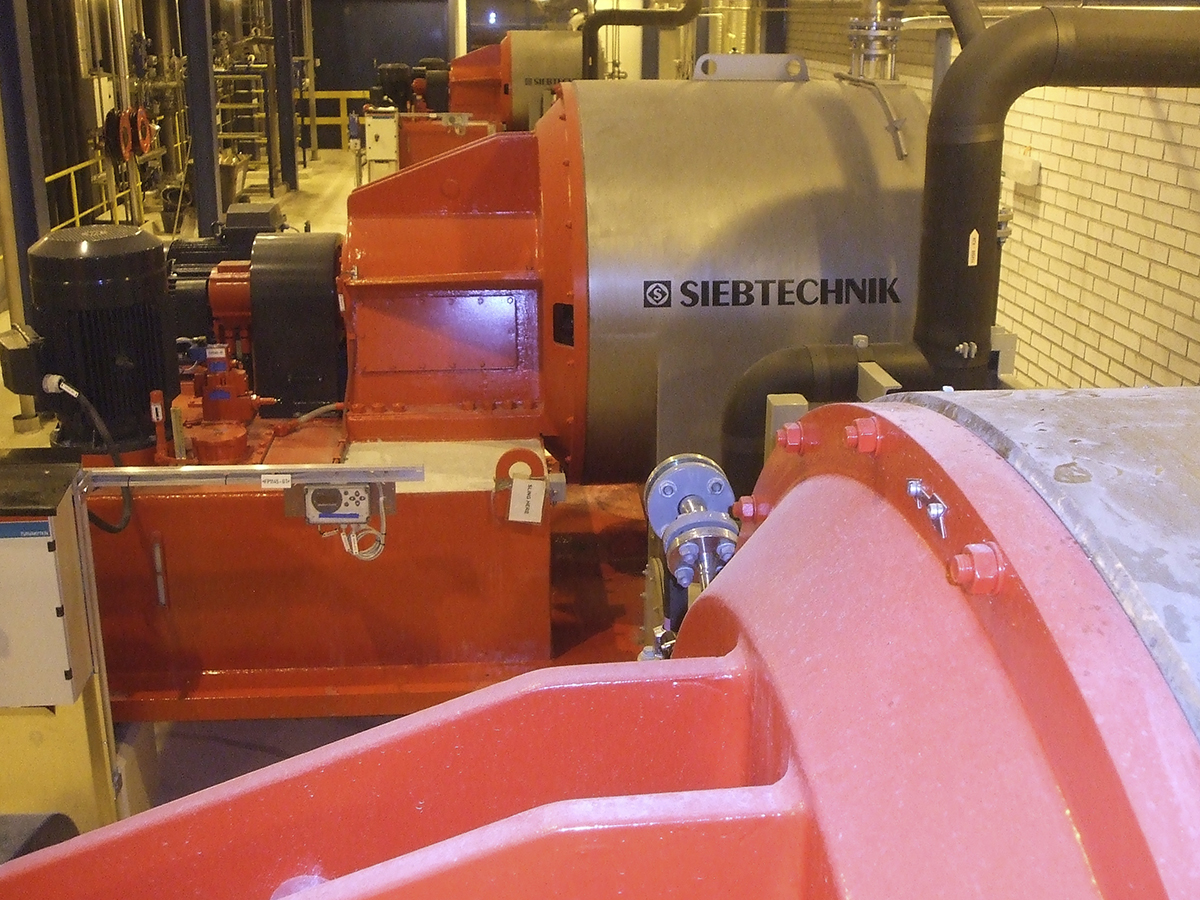

Hoewel er een algemene trend is naar standaardisatie, legt Siebtechnik Tema de nadruk op details. Onze specialisten bedenken en ontwerpen een speciale machine voor en vaak met de klant, specifiek voor het product. Dit maakt een optimale efficiëntie mogelijk en aan individuele vereisten te voldoen.

Voor de meest gevarieerde toepassingen werd een reeks centrifuge-varianten ontwikkeld, waarmee specifieke toepassingen zeer precies kunnen worden voorzien. Voor verschillende doorvoersnelheden zijn er maximaal 14 formaten met een nominale diameter van de schaal tussen 250 mm en 1200 mm om uit te kiezen.

Siebtechnik Tema-schuifcentrifuges zijn gebouwd met een rotor met één tot vier fasen, afhankelijk van de toepassing en de ontwatering van het product.

Afhankelijk van de toepassing vervaardigen wij alle onderdelen die in contact komen met het gecentrifugeerde materiaal van corrosiebestendig, austenitisch staal, speciale bronzen, Hastelloy, nikkel, titanium, enz.

Bij een abrasief toevoermateriaal beschermen we risico gebieden met slijtvaste materialen en coatings.

Speciale versies

• Vulsysteem met voorontwatering (DBP)

• Producttoevoer door middel van toevoerschroef

• Gescheiden afvoer / ontluchting van moederloog / wasvloeistof door middel van dubbele / meervoudige filtraat cycloonafscheider

• Gasdichte afsluiting van de procesbehuizing

• Explosiebeveiligde versie conform Richtlijn 94/9 / EU (ATEX 100a)

• Voedselgoedgekeurde versie

• Verdere speciale versies op aanvraag